Grupa AXTONE jest ekspertem w pochłanianiu energii zderzeń wszystkich typówGrupa AXTONE jest ekspertem w pochłanianiu energii zderzeń wszystkich typów pojazdów szynowych. Oferowane przez nas zderzaki i elementy Crash są gwarancją bezpieczeństwa ludzi, ładunków oraz pojazdów w transporcie kolejowym. Technologia Crash to metoda kontrolowanego przejmowania i pochłaniania bardzo dużej energii zderzenia w warunkach wypadkowych z dużymi prędkościami.

Została opracowana w celu zwiększenia bezpieczeństwa biernego w transporcie szynowym. Nasz Dział R&D, projektuje indywidualne rozwiązania, tworzy systemy zabezpieczenia biernego pojazdów, których jakość zapewnia stabilność i niezawodność działania.

Technologia Crash AXTONE to:

- Bezpieczeństwo przewożonych koleją ludzi, towarów i pojazdów;

- Pewność fachowej obsługi;

- Gwarancja niezawodnego działania poparta rzeczywistymi testami;

- Najwyższa jakość produktów potwierdzona certyfikatami;

- Wysokie kwalifikacje i doświadczenie zespołu Inżynierów gotowych sprostać indywidualnym wymaganiom Klienta.

Technologia Peeling

Innowacyjna, opatentowana prze AXTONE technologia Crash opiera się na trwałej deformacji plastycznej strugi metalu wykrawanego z zewnętrznej powierzchni korpusu zderzaka.

Podczas zderzenia, zewnętrzna powierzchnia pochwy zderzaka jest skrawana przez noże skrawające. Poziom pochłoniętej energii zależy od wielkości i przekroju taśmy skrawającej, dając możliwości szerokiego zakresu regulacji parametrów Crash w zależności od potrzeb konkretnego zastosowania.

Technologia fałdowania

Pochłanianie energii przy wykorzystaniu technologii pofałdowanej rury, opiera się na kontrolowanej plastycznej deformacji tulei z specjalnie ukształtowaną ścianką. Poziom pochłoniętej energii zależy od siły deformacji a poprzez zmianę ukształtowania tulei otrzymuje się szeroki zakres regulacji parametrów Crash w zależności od potrzeb konkretnego zastosowania.

Główne zalety technologii Crash

- Niezawodne działanie poparte ponad stu testami zderzeniowymi;

- Stabilność i powtarzalność siły deformacji;

- Pewność działania przy zderzeniach osiowych, z dużymi przesunięciami osi oraz na łukach torów, potwierdzone symulacjami i zderzeniami rzeczywistymi;

- Niska masa zderzaka;

- Prostota budowy i szeroki zakres zmian siły deformacji i pochłoniętej energii.

- Montaż przed czołownicą (bez wolnej przestrzeni za czołownicą), w taki sam sposób jak w przypadku zderzaków standardowych lub z wykorzystaniem przestrzeni za czołownicą;

- Możliwość zastosowania amortyzatorów zarówno kategorii A jak i C;

- Możliwa bardzo długa droga deformacji.

Testy Crash:

|  |  |

|  |  |

|  |  |

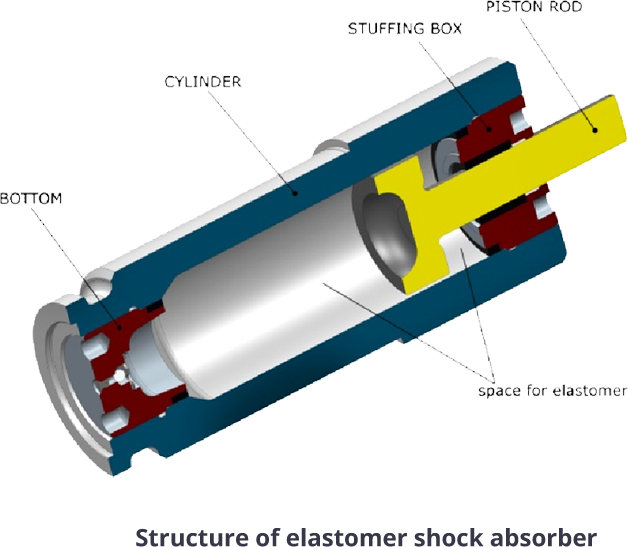

KAMAXIL® to elastomer silikonowy, stanowiący jednorodną kompozycję kilku polimerów z dodatkiem napełniaczy i środków ślizgowych. Jest substancją plastyczną o dużej lepkości. W warunkach statycznych zachowuje się jak substancja plastyczna, natomiast w warunkach obciążeń dynamicznych charakteryzuje się wysokim modułem sprężystości. KAMAXIL® cechuje się znakomitymi zdolnościami przejmowania i rozpraszania energii mechanicznej, tłumienia drgań, uderzeń i innych form ruchu.

KAMAXIL® - główne właściwości:

- Ściśliwość – zdolność do zmiany objętości pod wpływem ciśnienia – to powoduje, że amortyzator zachowuje się jak sprężyna;

- Pochłanianie energii – wewnętrzne tarcie pomiędzy łańcuchami polimeru i cząsteczkami wypełniacza pozwala na pochłanianie energy obciążeń przez amortyzator;

- Odporność na zmianę temperatur - struktura chemiczna pozwala utrzymać polimer w formie płynnej do temperatury -60°C. Dzięki tym właściwościom, amortyzatory mogą być używane na obszarach, gdzie temperatury mogą osiągać wysokie limity od -60°C do +50°C;

Zastosowania:

- Standardowe zderzaki zgodne z UIC EN 15551;

- Sprzęgi centralne do wagonów towarowych n.p. SA3 zgodne z GOST;

- Sprzęgi automatyczne I pół-automatyczne do wagonów pasażerskich;

- Przemysłowe zastosowania w hutach stali, walcowniach, itp.:

- Zastosowanie w przemyśle wojskowym;

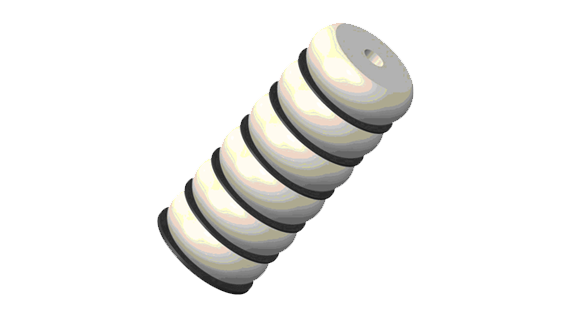

AXTONE jest również producentem wkładów sprężystych EuroPad® wykonanych z elastomerów stałych. Do produkcji wykorzystywane są wysokiej jakości termoplastyczne elastomery poliestrowe dostarczane przez wiodących na rynku producentów. Wkłady EuroPad® charakteryzują się wysoką niezawodnością działania, długim okresem eksploatacji oraz stabilnością parametrów pracy w szerokim zakresie temperatur od – 60 °C do +50 °C.

Bogate zaplecze technologiczne pozwala na produkcję wkładów elastomerowych o bardzo zróżnicowanych wymiarach gabarytowych oraz masach. W zależności od wymagań eksploatacyjnych istnieje możliwość modyfikacji parametrów pracy wkładów elastomerowych, lub opracowania nowych wkładów dla zastosowań specjalnych.

Wkłady elastomerowe są używane w zderzakach, urządzeniach cięgłowych oraz aparatach pochłaniających.

|  |

EuroPad ® - potencjał AXTONE:

- szeroka wiedza I długoletnie doświadczenie w projektowaniu I produkcji;

- szeroka gama produktów;

- własne laboratorium badawcze, wyposażone w prasę hydrauliczną z maksymalną siłą 2500 kN;

- możliwość opracowania nowych przekładek dla specjalnych zastosowań;

- możliwość dostosowania istniejących przekładek do nowych zastosowań;

- duże możliwości produkcyjne;

- nowoczesne wyposażenie produkcyjne;

- wysoka jakość produktów potwierdzona certyfikatami;

Zastosowania:

- Standardowe zderzaki zgodne z UIC EN 15551;

- Sprzęgi centralne do wagonów towarowych n.p. SA3 zgodne z GOST;

- Urządzenia cięgłowe zgodne z EN 15556

- Wtórne zawieszenia pionowe;

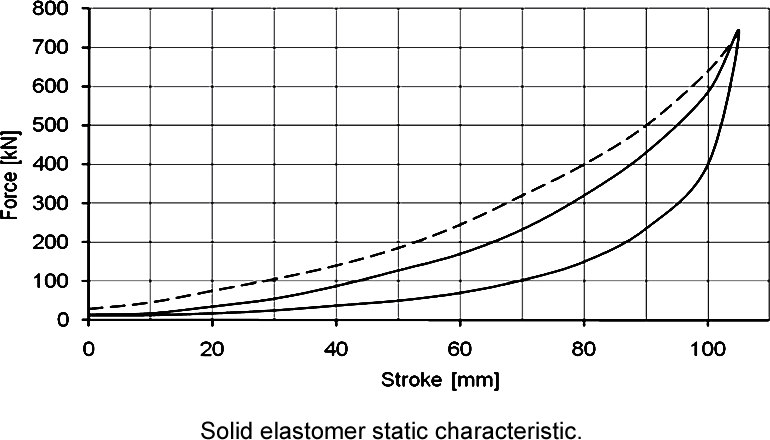

Charakterystyka statyczna elastomeru stałego:

Force – Siła [kN]

Stroke – Skok [mm]

W zależności od charakterystyki pracy, nasze zderzaki mogą być wyposażone w amortyzatory hydrauliczne typu Combigard®

Charakterystyka:

- Combigard® jest olejowym amortyzatorem hydraulicznym z możliwością kilku kombinacji odnośnie spręzyn powrotnych. Istnieje możliwość wyboru rozwiązania najlepiej dostowowanego do konkretnego zastosowania, utrzymując minimalny poziom przejmowanej energii 70 kJ;

- Zakres temperatur pracy amortyzatora od -40°C do +50°C;

- Zakres sił zgodny z europejska normą EN 15551;

- Skok do 150 mm.

Zastosowania:

- Standardowe zderzaki zgodne z europejska normą EN 15551;

- Zderzaki kat.C > 70 kJ pochłanianej energii;

- Zderzaki kat. L, długoskokowe, 150 mm.

Grupa AXTONE jako jedyny producent oferuje Klientom obudowy wytłaczane na gorąco, w temperaturze 1250°C, z jednego elementu, co w wydatny sposób wpływa na wysoką jakość i wyjątkową trwałość produktów.

Produkcja pierścieni używanych do sprężyn ciernych, spełniających wymagania karty UIC 827-2, odbywa się w zakładzie produkcyjnym Grupy AXTONE w Czechach. Sprężyny są dostępne w szerokiej gamie różnorodnych średnic od 80 to 400 mm. Pierścienie są używane w sprężynach ciernych typu Ringfeder, mających zastosowanie w zderzakach, urządzeniach trakcyjnych, cięgłach i sprzęgach automatycznych.

Cechy:

- Wysokiej jakości materiały formowane na gorąco;

- Możliwość formowania różnych kształtów;

- Charakterystyka liniowa;

- Zabezpieczenie przed przeciążeniem;

- Duża zdolność tłumienia na skutek tarcia;

- Charakterystyka niezależna od prędkości;

- Charakterystyka niezależna od temperatury;

- Sprawdzone w zastosowaniach kolejowych.

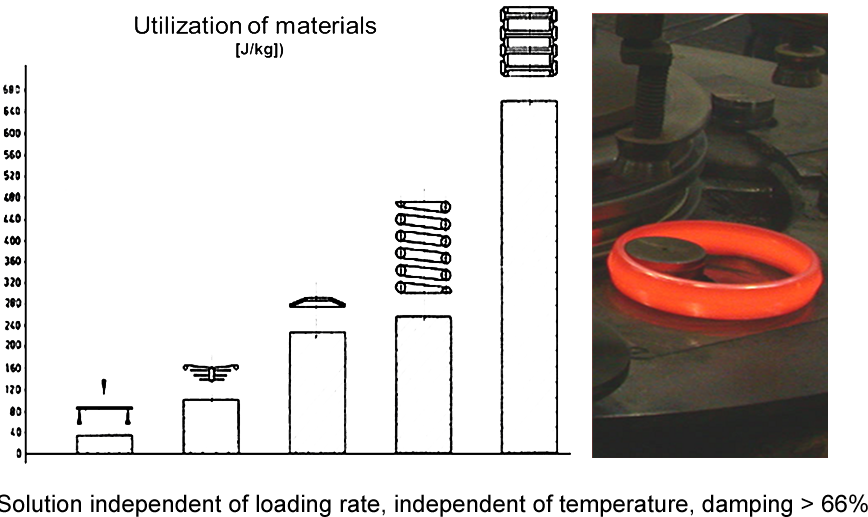

Rozwiązania niezależne od wskaźnika załadunku, od temperatury, tłumienie ˃ 66%

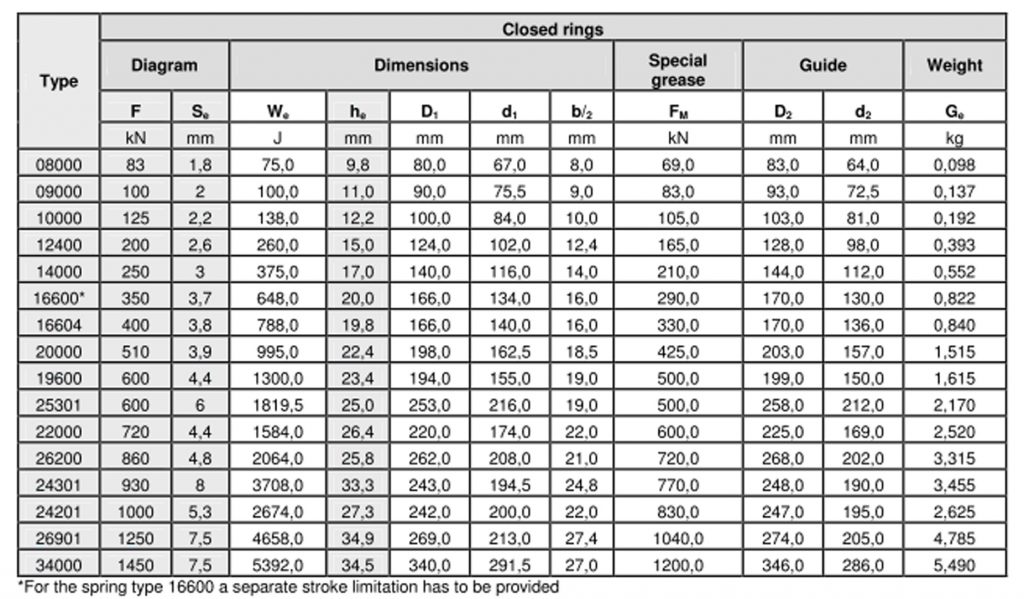

Podstawowe dane techniczne sprężyn śrubowych:

| F Siła zacisku sprężyny | d1 Średnica wewnętrzna |

| SeSkok dla 1 elementu | b/2 Szerokość połowy pierścienia |

| We Energia sprężysta 1 elementu | D2 Średnica zewnętrznego prowadnika |

| he Wysokość 1 elementu | d2 Średnica wewnętrznego prowadnika |

Dla sprężyn typu 16600 ograniczenie skoku musi być ustalone oddzielnie Closed rings – zamknięte pierścienie Type – typ Diagram – wykres Dimensions – wymiary Special grease - Specjalny smar Guide – prowadzenie Weight - waga

Przykład kalkulacji

- Sprężyna składa się z 4 elementów typu 19600:

- Siła końcowa = 600 kN

- Skok = 4 x 4,4 (Se ) = 17,6 mm

- Praca sprężyny (pochłanianie energii) = 4 x 1300 (We) = 5200 J

- Długość sprężyny = 4 x 23,4 (he) = 93,6 mm

Dodając dodatkowe element zwiększamy skok (długość sprężyny), pochłanianie energii (praca sprężyny) natomiast siła końcowa pozostaje taka sama.

Siła końcowa 600 kN.

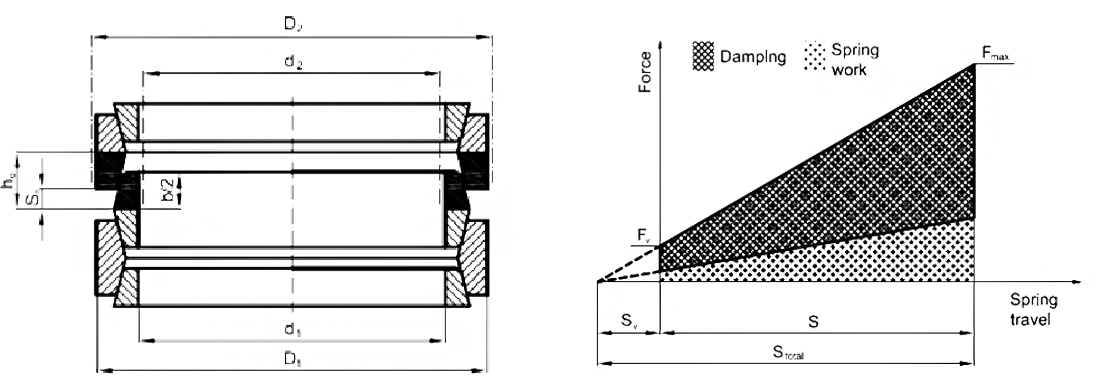

- Force – siła

- Spring work – praca sprężyny

- Damping – pochłanianie

- Total – całkowita

- Spring travel – ugięcie sprężyny

Podczas działania sprężyny ciernej dwie trzecie energii wejściowej jest rozproszona w postaci ciepła wywołanego tarciem. Siła zwrotna w każdym punkcie wykresu jest w przybliżeniu równa 1/3 odpowiedniej siły ściskającej F. Energia przejęta sprężyny zobrazowana jest na wykresie jako całkowita powierzchnia poniżej krzywej obciążenia.

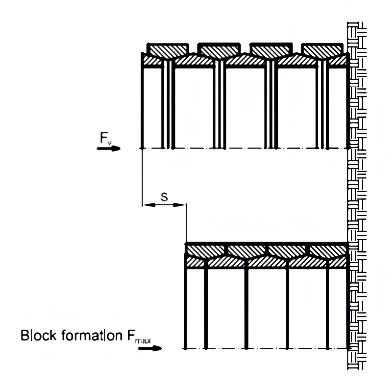

Sprężyny cierne są generalnie przeznaczone do „blokowania się” co oznacza, że naprężenia dopuszczalne nie mogą być przekroczone a sprężyna nie ulega zniszczeniu.

Zastosowanie:

- Zderzaki;

- Urządzenia cięgłowe;

- Cięgła;

- Półautomatyczne sprzęgi;

Sprężyny śrubowe

Grupa AXTONE wytwarza sprężyny śrubowe stosując pręty o średnicy od 12 mm do 60 mm, o długości do 8 500 mm, a produkowane sprężyny mają maksymalną całkowitą średnicę do 450 mm.

Lewoskrętne czy prawoskrętne, walcowe lub szlifowane, o charakterystyce liniowej lub progresywnej - wszystkie wersje są możliwe.

Nasze produkty są przeznaczone dla szerokiego zakresu zastosowań, a nowe rozwiązania pojawiają się niemal codziennie. Czy to dla lokomotyw, wagonów towarowych (np. wózki Y25 i inne), pasażerskich, wagonów z własnym napędem, tramwajów czy też pociągów dużych prędkości takich jak ICE i TGV – AXTONE zapewnia sprężyny odpowiednie dla wszystkich rodzajów pojazdów szynowych. Dodatkowo oferujemy sprężyny dedykowane do przemysłu górniczego, maszynowego, elektrowni, maszyn rolniczych, a także systemy używane do tłumienia drgań oraz wyposażenia placów zabaw.

Główne cechy naszych produktów:

- Sprężyny śrubowe Grupy AXTONE wykonywane są ze stali o wysokiej wytrzymałości pochodzącej od wybranych dostawców;

- Sprężyny śrubowe Grupy AXTONE produkowane są z użyciem najnowocześniejszego sprzętu i procesów produkcyjnych;

- Sprężyny śrubowe Grupy AXTONE wyróżniają się wysoką jakością, długą żywotnością i wysoką niezawodnością.

Sprężyny paraboliczne i sprężyny trapezowe

Sprężyny trapezowe oraz nowoczesne sprężyny paraboliczne wytwarzane przez Grupę AXTONE w wielu różnych wymiarach i na specjalne zamówienie stanowią niezawodny element wyposażenia wagonów towarowych w całej Europie, a także poza nią!

Jeżeli odnieślibyście Państwo wrażenie, że w naszej szerokiej ofercie brakuje produktu spełniającego Państwa potrzeby, my zareagujemy równie elastycznie jak nasze sprężyny – prezentując dostosowane do Państwa wymagań rozwiązanie wykonane specjalnie dla Państwa pojazdu.

Główne cechy naszych produktów:

- Resory Grupy AXTONE wykonywane są wyłącznie ze stali sprężynowej o wysokiej wytrzymałości hartowanej w oleju;

- Resory Grupy AXTONE wyróżniają się wysoką jakością, długą żywotnością i wysoką niezawodnością;

- Resory Grupy AXTONE można dostosować do indywidualnych potrzeb Klienta, dzięki naszym zdolnościom rozwojowym i doświadczeniu.

Sprężyny TKS ®

Wyższe wymagania związane z prędkością i obciążeniem kół w pojazdach szynowych spowodowały wzrost zapotrzebowania na sprężyny resorujące o charakterystyce progresywnej.

W większości przypadków używa się zestawów sprężyn składających się z dwóch liniowych sprężyn śrubowych o różnej długości, przy czym sprężyna wewnętrzna jest zwykle krótsza, dzięki czemu zaczyna ona działać później, w momencie gdy zostanie osiągnięte pewne ustalone obciążenie. Wadą tego rozwiązania jest to, że wewnętrzna sprężyna nie zostaje poddana obciążeniu aż do momentu uzyskania kontaktu, przez co może swobodnie oscylować wewnątrz sprężyny zewnętrznej doprowadzając w konsekwencji do uszkodzeń farby oraz do zwiększenia poziomu hałasu.

Rozwiązaniem alternatywnym jest konwencjonalna sprężyna śrubowa o stałej średnicy drutu, która osiąga charakterystykę progresywną dzięki zastosowaniu zmiennych odległości pomiędzy zwojami. Z powodu stałej średnicy drutu zwiększa się długość sprężyny co sprawia, że stosowanie takich sprężyn w pojazdach szynowych jest utrudnione, a nawet niemożliwe.

Sprężyna TKS® Grupy AXTONE z drutu walcowanego o zwężonym przekroju w zwojach działających progresywnie stanowi idealne rozwiązanie! Drut zwojów o charakterystyce progresywnej jest zwężony w taki sposób, że szerokość przekroju odpowiada średnicy drutu sprężyny, a grubość jest dopasowana do obciążenia.

Zalety tego rozwiązania są następujące:

- Progresywna charakterystyka sprężyny;

- Sprężyna w formie cylindrycznej o stałej wewnętrznej i zewnętrznej średnicy;

- Krótsza długość sprężyny w porównaniu z konwencjonalnymi sprężynami śrubowymi o charakterystyce progresywnej;

- Mniejsza waga sprężyny od porównywalnych sprężyn śrubowych o charakterystyce progresywnej.

Potencjał badawczy

Długoletnie doświadczenie i potencjał naukowo - techniczny działu R&D, umożliwia Grupie AXTONE współpracę z wiodącymi producentami taboru szynowego w zakresie rozwoju produktu dostosowanego do indywidualnych potrzeb. Dzięki temu produkty AXTONE wykorzystywane są w najbardziej nowoczesnych i innowacyjnych pojazdach szynowych na świecie. AXTONE, jako wiodący producent dla taboru kolejowego, dostarcza elementy Crash, zderzaki z modułem Crash i amortyzatory sprzęgów centralnych do pojazdów szynowych wielu firm na całym świecie.

Współpraca z inżynierami i projektantami taboru kolejowego z całego świata zobowiązuje nasz dział R&D do użytkowania najnowocześniejszych programów komputerowych. W procesie projektowania innowacyjnych rozwiązań R&D Grupy AXTONE wykorzystuje:

- Pro ENGINEER, ver.5 – jest programem posiadającym funkcjonalność w pełnym zakresie projektowania i modelowania produktów tj. CAD, CAM, CAE, PDM oraz PDS. Począwszy od idei – poprzez wzornictwo – konstrukcję - szereg analiz – a na technologii wytwarzania, dokumentacji 2D i wspomaganiu maszyn CNC skończywszy.

- AutoCAD – jest programem CAD służącym przede wszystkim do projektowania dwuwymiarowego.

- ANSYS 8.0 – jest programem wspomagającym obliczenia inżynierskie, wykorzystujący Metodę Elementów Skończonych (MES).

Grupa AXTONE posiada stanowiska do badań firmy Schenck i Instron o zakresie sił do 3000 kN, spełniające wymogi UIC pod względem prędkości oraz szybkie siłowniki o prędkości do 5 m/s i sile nominalnej 40 kN. Urządzenia mogą być badane w trybie sterowania drogą lub siłą.

Parametry siłowników:

| Fn = 3000 kN | V max = 12 mm/s | skok 200 mm |

| Fn = 1600 kN | V max = 50 mm/s | skok 250 mm |

| Fn = 100 kN | V max = 0.3 m/s | skok 100 mm |

| Fn = 40 kN | V max = 5 m/s | skok 200 mm |

Prowadzimy następujące badania:

- Rejestrowanie charakterystyk statycznych obiektów w temperaturach od -70°C do +60°C.

- Badanie wytrzymałości urządzeń w temperaturach od -70°C do +60°C.

- Badanie trwałości urządzeń z rejestracją procesu badawczego.

- Badanie urządzeń w dwóch osiach obciążeń (X i Y).

- Badanie parametrów wytrzymałościowych materiałów na zrywanie i ściskanie.

- Badanie składu chemicznego stali niskostopowych, chromowo niklowych i żeliw.

- Rejestracja pracy zderzaków, aparatów pociągowo-zderznych i pociągowych eksploatowanych na kolei.